常見處(chù)理工藝比(bǐ)較:有機廢氣汙(wū)染(rǎn)物種類繁多,特性各異,因此相應采用的(de)治理方法也各不(bú)相同(tóng),常用的有:冷凝法、吸收法、吸附法、生(shēng)物(wù)法、催化氧(yǎng)化(huà)法、燃燒等;近年(nián)來由國外也發(fā)展出一些新的工藝技術:生物法、低溫等離子法等,以下(xià)對各工(gōng)藝作簡要(yào)對比介紹。

1冷(lěng)凝法

是把廢氣(qì)直接導(dǎo)入冷凝器冷凝,冷凝液經分離可(kě)回收有價值的(de)有機物。采用冷凝法要求廢氣中有機物濃度高,一(yī)般(bān)有機物濃度要達到幾萬甚至幾十萬ppm,對於低濃度有機廢氣此法(fǎ)不適用。

2吸收法(fǎ)

吸收法可分為化學吸收和(hé)物理吸收(shōu),大部分(fèn)有機廢氣不宜采用(yòng)化學吸收。物理吸(xī)收要求吸(xī)收劑應具有與吸收組分有較高的親和力,低揮發性,吸收液飽和後(hòu)經解析或精餾後重新使用。本法適合於中高濃度的廢(fèi)氣,但要(yào)選(xuǎn)擇一種廉價高效的低揮發性(xìng)吸收液也(yě)比較困難,同時二次汙染(rǎn)問題較難解決,淨化(huà)效果不理想。

3吸附法

有機廢氣通過活性炭的吸附,可達到90%~95%以(yǐ)上(shàng)的淨化率,設備簡(jiǎn)單(dān)、投資小。該法(fǎ)可以(yǐ)采用水蒸(zhēng)汽等能對吸附飽和的活性炭進行再生,但運行費用相當高,適用於有回收價值的中高濃度VOCs。

4 生物法

該法是(shì)基於成熟的生(shēng)物處(chù)理汙水技術上(shàng)發展起來,具有能耗低、運行費用(yòng)少的特(tè)點(diǎn),在國外有一定規(guī)模的應用。其缺點在於汙染物在傳質和消解過程中需要有足夠的停留時間,從而增大了設(shè)備的占地,同時由於微生物具有(yǒu)一(yī)定的耐衝擊負荷限值,增加(jiā)了整個處理係統在停啟時的控製。該法目前在國內汙水站廢(fèi)氣治理中有少量應用,對工業廢氣治理(lǐ)的應用很少。

5 催化式氧化(huà)法

該法是(shì)利用電加熱、天然氣或(huò)燃料(liào)油燃燒放出的熱量將混合氣體(tǐ)加熱到(dào)一定溫度約400℃,滯(zhì)留一定的時間(0.5~1秒),使可燃的有害物質進行高溫分解變為無害物質。本法的(de)特點:工藝簡單、去除率高,通過催化材料回收熱量,可以達到90~95%的熱回收率,運行費用較少,尤其對於一些複雜組分處(chù)理效果較好。

6直接燃燒法

本(běn)法亦稱為熱氧化法(fǎ)、熱力燃燒法,是利用燃(rán)氣或燃油等輔助燃料燃燒放(fàng)出的熱量將混合氣體加熱到一定溫度(700~800℃),駐留一定的時間(jiān)(0.3~0.5秒),使可燃的有害物質進行高溫分解變(biàn)為無害物質。

本(běn)法(fǎ)的特(tè)點:工藝簡單、適(shì)用高濃度廢氣(qì)治理;對於自身不能燃燒的中低濃度(dù)尾氣,通常需助燃劑或加熱,能耗大(運行成本比催化燃燒(shāo)法高10倍以上);運行技術要求高,不易控製與掌握。此(cǐ)法在(zài)國內基本上未獲推廣,僅有少數廠(chǎng)家引進國外治理設(shè)備應用於較(jiào)高濃度和溫度的製罐印鐵業廢氣治理中,但終(zhōng)因能耗大及運行不穩(wěn)定,難以正常運(yùn)轉(zhuǎn)。

7 吸附濃縮組合(hé)工藝法

(1)吸附(fù)-燃燒法

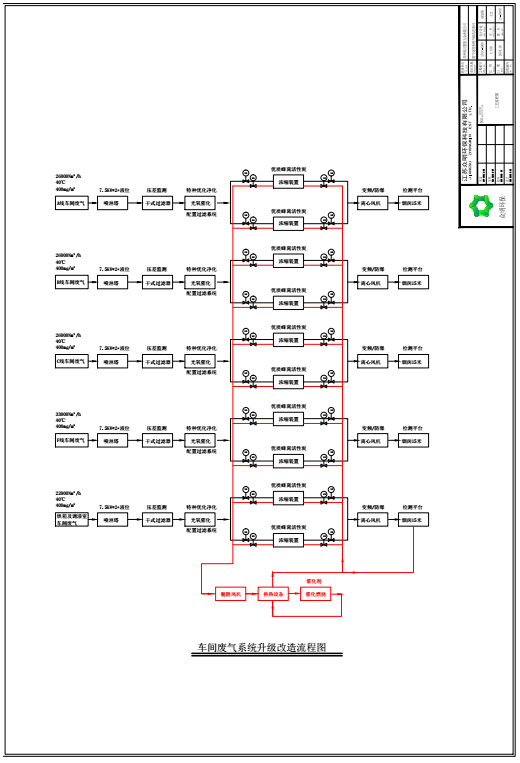

有機廢氣通過(guò)吸附劑(活性炭或沸石轉輪)的吸附再脫附,可使大風量、低(dī)濃度有機廢氣濃縮為小風量、高濃度的有機廢氣,再(zài)結合催化燃(rán)燒法、RTO、RCO等設備進行處理,克服了低濃度、大風量有機廢氣處理設備(bèi)投資成本、運行成本較高(gāo)的難題。

(2)吸附--回收法

該法利(lì)用過熱蒸汽/惰性氣體反吹吸附飽和的吸附劑進行脫附再生,蒸汽/惰性氣體與脫附出來的有機氣體經冷(lěng)凝、分離,可回收有機液體。該法淨化效率較高,但要求提(tí)供必(bì)要的蒸汽量。另外有機溶(róng)劑(jì)與水的分離不很徹底,得(dé)到的“混合苯”液體(tǐ)品質不高,組份較為複雜,這些有機液體無法直接用到生產(chǎn)中,要再采用蒸餾(liú)、精餾、萃取、分離等多道程序,而且蒸汽冷凝效果和設備運轉安全問題也亟待解決(jué)。該法在工藝技術上(shàng)仍有待提高。